- Home

- 1/24 PORSCHE956 SWAP SHOP 製作記

- 1/24 ポルシェ956 PORSCHE956 SWAP SHOP 製作記 その4

BLOG

2.122017

1/24 ポルシェ956 PORSCHE956 SWAP SHOP 製作記 その4

さて今回から補機類の製作です。

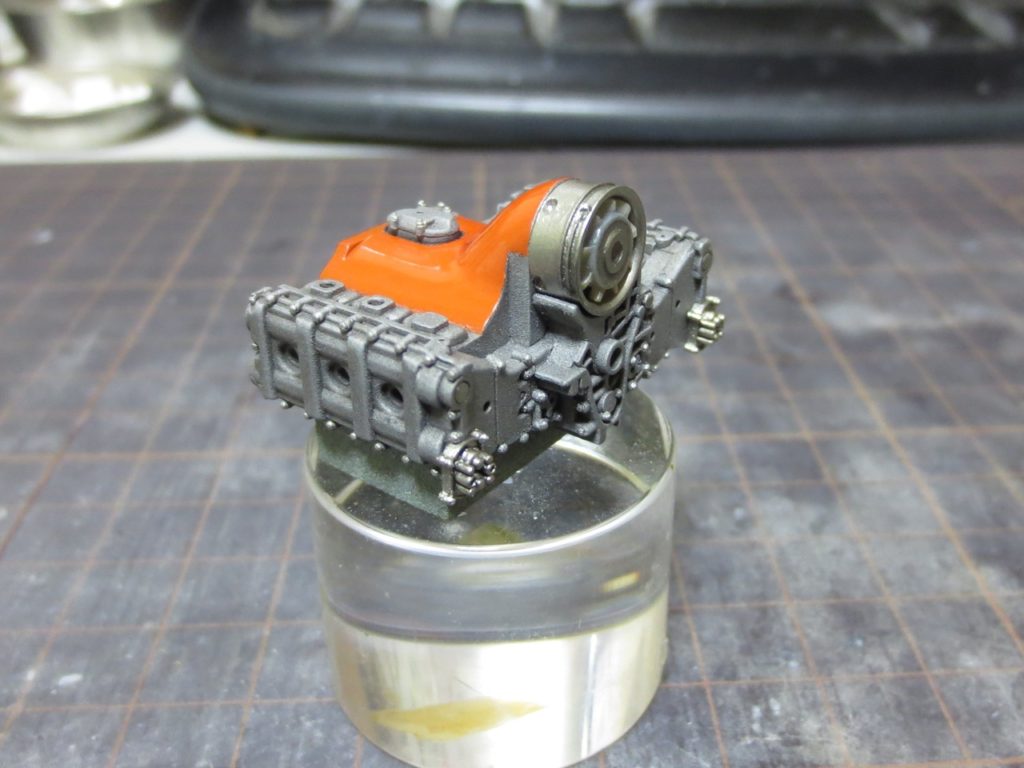

最初は冷却用ファンの取り付けなどエンジン前面部のパーツを取り付けていきます。

前回製作時に感じたのですが、このエンジンはシリンダブロックが空冷式なのでエンジン単体として見たとき前面部がけっこう目立ちます。特に冷却ファンは「顔」といってもいいほど、このエンジンを特徴づけるパーツです。車体に載せるとまったく見えなくなってしまいますが、この先の作業のモチベーションを高めるためにもしっかりと作りこんでいきたいと思います。

そこで新たな試みとしてクリアレジンで成型し、塗装でFRPのような質感を再現してみます。

新たにクリアレジンで成型した冷却ファン。これを素材として中心部分に旋盤作業によるモールドを加えていきます。

以前からリューターを用いた旋削作業について紹介してきましたが、今回は画像入りで詳しく書きたいと思います。

使用するリューターはごく一般的なものですが、主軸の回転数を調整できるものです。付属のφ3.0コレットチャックと治具を用意します。この治具は3.0mmのプラ棒材にプラ板をいくつか接着したもので、3.0mm以上の素材を接着で固定するためのものです。

※加工の際は保護メガネを忘れずに!

治具をリューターにセットします。このとき治具の端面をチャックのロックナット(黒の部品)に密着させておくと軸と端面の2面で押さえることになり、芯ブレを抑えることができます。

取り付けた治具の端面をかるく削り、振れを取り除きます。いったん取り外した治具は再度取り付けても必ず振れが発生します。この作業をしないと、この上に接着される部品の芯ブレを取り除くのがとても難しくなります。まず、土台を安定させておきましょう。

使っている刃物は金ノコの刃を細工したものです。なかなか一般的なものではなく、グラインダーで研がなければならないので用意するのは大変かもしれませんが、数種類持っていればとても重宝するツールです。

パーツを治具に接着します。使用するエポキシボンドは5分硬化型です。だいたいの位置に接着したら硬化し出すまでしばらく置きます。

ここで「なにも接着しなくてもファンの軸をチャックで直接つかめばいいんじゃないの?」という疑問が生じるかもしれませんが、シリコーン型で成型されたパーツには少なからず「歪み」があり、直接チャッキングしても必ずといっていいほど芯ブレが発生します。パーツ自体の歪みやチャックの精度による振れは取り除くのがとても難しいので、加工する面のみ振れを取り除く方法を採るわけです。

加減が難しいのですが、回転させても飛んでいかない程度になったら主軸を回転させます。この時点では軸方向と直角方向ともにブレています。回転させるときは指でロックナットを押さえてさらに回転数を落としています。モーターに負荷がかかるのであまり長時間はできません。

まず初めに軸方向の振れを取り除きます。回転数を落としたまま、つまようじなどの先端をファンの軸に近づけていきます。それぞれが接触しだすとパーツは回転中心に向かって動いていきます。照明などにかざして作業するとわかりやすいです。回転数は目一杯落としてほとんど止まりそうなぐらいにするといいでしょう。回転が高いほど錯覚しがちです。加えて、接触させているようじなどの先端から振動が伝わってくるので、それが無くなった場所が中心だと判断することができます。

次に直角方向の振れを取り除きます。今回加工するのは、この直角方向の端面なのでこの面を優先させます。パーツに歪みがある場合、両方の触れを取り除くのは一回の固定でそれぞれを同時に削らない限り不可能です。だいたいのところを見つけるぐらいでいいでしょう。うまくいかなくても剥がしてやり直せばいいので気楽にいきましょう!

振れが無くなったらボンドをしっかりと硬化させます。このときリューターを垂直に立てておきます。傾いた状態でおくとパーツが動いてしまいます。「だいたい」で大丈夫です。

これでようやく加工できるわけですが、その前に削る面にペンなどで色をつけておきましょう。削った際に色がなくなればその面は平らになったと判断できます。

削ったらいったん止めて確認すると色の残り具合がよくわかります。また、いっぺんに削らずに少しずつ削っていくといいでしょう。あくまで固定は接着なので強く刃物を当てすぎると「ポロリ」なんてこともあります。

端面の切削が終わった状態。ペンで付けた色がほぼ無くなっています。この他に平らを確認する方法として回転している状態で軽く爪を当てて振動が伝わってくるかどうかという方法もあります。回転させた状態で直接パーツに触れるときは十分に注意してください。プラスチックとはいえ突起のある部分に触れるとけっこうな衝撃がきます。

次に端面に少し段を付けます。金属製の軸部分と樹脂製のブレード部分を区別するためです。

私はこの工程ではスジボリ堂のBMCタガネを使っていますが、回転方向と直角に刃物をあてるときは特に注意が必要です。あてかたによっては刃物がパーツに食い込んで持っていかれる恐れがあります。

表現が難しいのですが、比較的安全な刃物のあてかたを説明します。

画像では回転方向に対して倣うように切れ刃をあてているので、刃物と端面の角度が鈍角となり切れ刃が食い込むことはありません。それに対して矢印の方向から切れ刃をあてると鋭角となり、回転方向に対向するようなカタチとなるので切れ刃が食い込み、勢いよく弾かれます。パーツが破損しただけならまだマシですが、刃物が折れたりしたら最悪ですし、それにとても危険です。BMCタガネ本来の使用目的とは違う使い方をしているわけですからあまりおススメしませんが、切れ味が良いため危険を承知で使っています。使用の場合は自己責任においてお願いします。

クリアパーツなのでわかりにくいですが、加工が完了しました。

以下は余談です。

ここまで長々とリューターを用いた旋削作業について書いてきましたが、なぜ事あるごとにこの加工にこだわって書くかというと、自動車を含めた機械部品には丸い形状のもの、もしくは丸い形状を元にさらに加工を施して形作られたものが数多くあるからです。いま使っているエンジンアップグレードパーツの原型もこの方法で作られたものが数多くあります。

キットオリジナルのパーツを素組みするならばこれらの作業はまったく必要ありませんが、何か手を加えて自分の理想に近づけたい場合、この作業はきっと役に立つでしょう。円形の部品を作るとき、サークルカッターで切り出したり、プラ棒を組み合わせるなど、おおまかなカタチを作り出すことは可能ですが、そこにもうひと手間加えることによって仕上がりが格段に良くなります。「旋削加工」などと言うとなにか難しく思われるかもしれませんが、この製作記を読んで関心を持ってくださる方ならば、この種の作業に多かれ少なかれ「心得」があると思いますので、少し経験すればすぐに出来る様になります。

現在は、キットのクオリティーが高くなったことと、キットごとのオプションパーツや汎用品のパーツが豊富で大抵のものは市販されているのでほとんど事足ります。ただ、やはり全てをカバーしているというわけではなく、細かい部分は省略されています。どこまで求めるかは個人差があるのでなんとも言えませんが、新たな加工方法を身に付けてモデリングの幅を広げることはこの趣味における醍醐味ではないでしょうか?

やりすぎると完成まで時間が掛かってしまうので、ほどほどにしたいところですが1個でも加工ができれば、ただ組み立てたときとは比べ物にならないくらいの達成感を得られますよ!それに加工する材料は市販のプラ材なので、いくらでもやり直しがききます。削りすぎてしまった場合などは継ぎ足せばいいわけですし、最悪パテを盛って削りなおせばいいわけです。ぜひトライしてみてください!

以上、余談でした。

さて、製作に戻ります。

次は塗装です。レジンパーツなので、まずプライマー塗装です。パーツ全体に塗ります。

続いて軸部分の金属色を塗装します。ブレード部分をマスキングしてゴールドとチタンを混ぜた色を塗ります。

最後に軸部分をマスキングしてブレード部分を塗ります。「わずかに透けた」FRPのような表現が目標です。セールカラーにニュートラルグレーをわずかに足して通常より多く希釈します。それを吹き付けていってうっすらと色が付くまで繰り返します。

最後にスミ入れをしてアクセントを付けます。

完成です。

照明にかざすとわずかに透けているのがわかります。

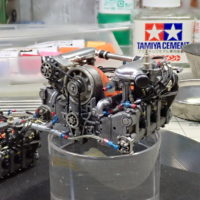

冷却ファンとオイルスカベンジングポンプの取り付けが完了しました。

同様にオルタネータとプーリーも取り付けます。

以上で今回の作業は終了です。

今回はクリアレジンを試してみましたが、それなりの効果を得ることができました。通常のレジンと比べて成型が難しいですが、なんとか製品にも使えるようにしていきたいと考えています。

次回も引き続き補機類の製作です。

ご覧いただきありがとうございました。

コメント

この記事へのトラックバックはありません。

この記事へのコメントはありません。